- 客服极速应答

- 30min答复

- 免费定制方案

精度管理概述

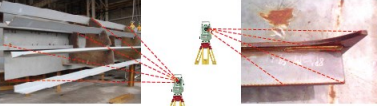

所谓精度管理,就是在船体建造过程中,将船体零件、部件、分段和全船的建造尺寸,控制在规定范围内的工作方法和管理制度。

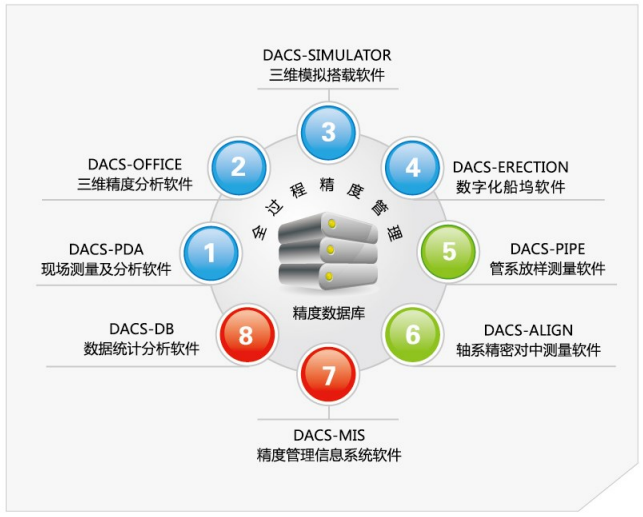

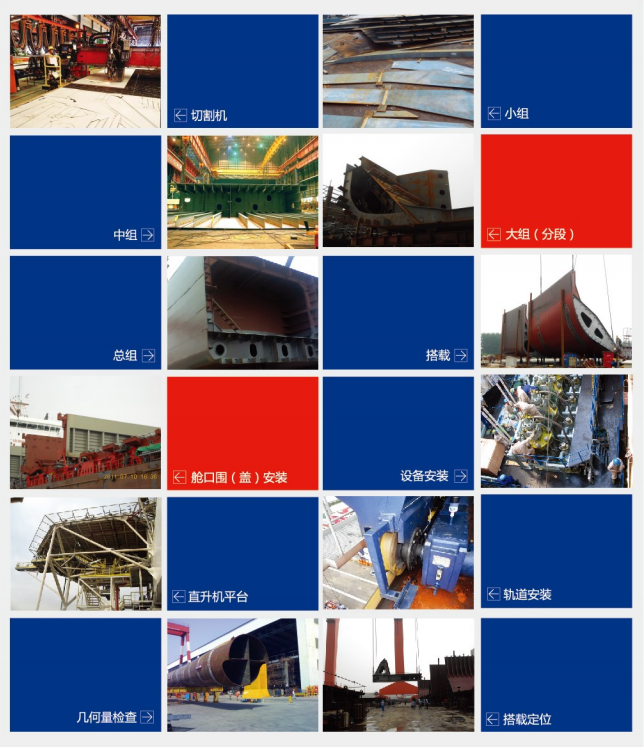

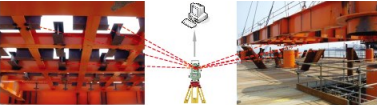

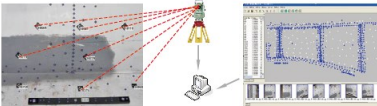

DACS(Dimensional& Accuracy Control System)尺寸与精度管理系统是由长期从事船舶制造的工程技术人员和专业软件开发工程师在广泛调研基础上合作开发完成的,用于船舶和海工建造全过程精度管理、分段精度控制、几何量检查、三维精度控制、三维模拟搭载、合拢现场定位、形成精度检查表、形成精度数据库等的专用系统。它以系统软件为核心,集现代高精度全站仪及各种附件于一体,能够快速、准确、自动的对各种零部件、分段、合拢进行精度检查及控制。大量用户实践证明,DACS对于提高建造精度、缩短船台(坞)周期具有显著作用。

5 大优势

- 研发成功早 -- 2006年成功推出

- 客户数量多 -- 市场占有率大于70%

- 响应速度快 -- 7x24专家服务

- 配置灵活省 -- 8大模块可选配置

- 功能强 -- 覆盖全过程精度管理

DACS精度管理系统构成

DACS系统特点

功能强大 --适用于船舶、海工建造从下料到合拢的全过程精度管理

完全兼容 --与所有品牌的全站仪均兼容

操作方便 --操作简单、方便,适应本国语言习惯和操作界面,降低对使用人员要求

成熟自主 --百家企业成功应用,完全自主研发,与用户实际紧密结合

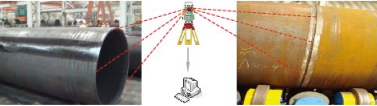

准确 --全站仪非接触式测量,精度可达亚毫米级

无忧售后 --专家咨询,技术人员现场培训,随访,免费升级

软件介绍

DACS-PDA 现场测量分析软件运行于掌上电脑,用于连接全站仪现场测量分段、现场进行误差分析。

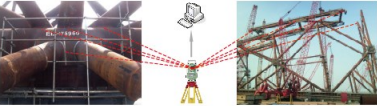

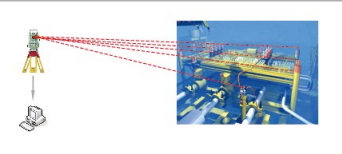

固定式海洋平台

深水水下生产装置

深水水下装置结构建造

对深水水下生产装置结构建造实时监控,控制结构建造精度。

点击咨询客服

点击咨询客服

点击咨询客服

点击咨询客服